電子機器製造受託は、急速に変化を続ける市場や消費者ニーズに対応しつつ、アイデアをカタチにして届けるために利用を検討したいサービスです。

しかし、委託する生産ボリュームには幅があり、対象もハードウェアからソフトウェア、基板から筐体まで幅広く含まれていることから、どこまで委託できるのか、どんなメリット・デメリットがあるのかはあまり知られていません。

そこで本記事では、電子機器製造受託(EMS)の内容やメリット・デメリットを紹介します。

電子機器製造受託(EMS)とは

電子機器製造受託とは、電子機器の設計や部品調達に加えて、製造から出荷まで全般的な製造に関するサービスの提供を指します。Electronics Manufacturing Serviceを略称した「EMS」という名前で呼ばれることもあります。

高度な生産技術により高品質な電子機器製品を製造できるのが大きな特徴です。また、クライアントのニーズに合わせて製品を設計・カスタマイズしたり、試作品の製作やモデルごとに一定数を生産するロット生産にも対応したりします。

このように電子機器製造受託は、お客様の開発作業をサポートして「アイデアをカタチ」にできるサービスであり、大がかりな生産設備を持たないベンチャー企業やファブレス企業でも外部へ生産工程を委託できれば、メーカーとして事業を展開できるサービスです。

OEMやODMとの違い

EMSと似た言葉に、「OEM」や「ODM」があります。わかりやすく説明すると、EMSは電子機器製造受託そのものを指す概念であり、電子機器製造業者が提供する製造サービス全般の説明に用いられるものです。

他方でOEMやODMはどちらも電子機器製造受託の一種で、クライアント側から「委託を受ける範囲」に違いがあります。

| 方法 | 範囲 |

|---|---|

| OEM | 製造のみ |

| ODM | 設計から製造まで |

OEM(Original Equipment ManufacturerまたはManufacturing)は、顧客企業から設計図面や仕様書などの情報を受け取り、「製造のみ」を電子機器メーカーが請け負うことです。設計と製造を別企業で担当できれば、お互いが持つ強みを活かし、製造に特化しているからこその生産性の高さや優れた品質管理が魅力の委託方法です。

一方で、ODM(Original Design Manufacturer)は、クライアントの製品の「設計から製造まで」を請け負います。電子回路設計や各種の規格への準拠など製品設計に必要な専門知識を提供できますし、メーカーが保有する製品のラインナップをカスタマイズして新たな製品の製造もできます。

このように、電子機器製造受託においては、生産を代行するOEMだけでなくODMによって「アイデアをカタチ」にするところからのお手伝いが可能です。

電子機器製造受託の活用が求められる理由

電子機器製造受託(EMS)の活用が求められる理由は、多様化する消費者ニーズに対応できることにあります。急速に変化を続ける時代において、電子機器の企画・製造・販売のサイクルが短くなっていることで生産効率の向上や時短が必要不可欠となりつつあります。

加えて、顧客の満足度を高めるために品質を担保し、また管理も重要視される要素のひとつです。そのため、原材料や部品の仕入れ先の選定や価格においてもコスト削減を求められるケースもあるでしょう。

こうした電子機器製造において発生する問題・課題を解決できるのが「電子機器製造受託サービスの利用」です。

電子機器製造受託サービスの流れ

電子機器製造受託サービスの流れは、以下のとおりです。

- 製品設計

- 部品調達

- 基板実装

- 機器組立・配線

- 完成品組立

製品設計

電子機器製品の設計では、製品に求められる性能や機能に加えて、材料や形状、サイズなどを明確にするため要件定義の作成から実施します。

また、要件定義と同時に下記の内容を含む設計仕様書の作成が行われます。

- 回路図

- 基板レイアウト

- 機械設計

- ファームウェア

- 部品リスト など

製品設計ではソフトウェア・ハードウェアのどちらも細かく作り込むことで、細かく確認したのちに試作作成への移行もできます。

部品調達

電子機器製造における要件定義が完了したのち、必要な部品および材料を調達します。

- 電子部品(半導体・電線・コネクタなど)

- 板金

- 機構部品 など

これらの電子機器部品は、価格・品質・納期などを考慮し、プロジェクトにおいて適切な部品を用意するのが一般的です。また、部品の調達においては仕様・外観・動作・数量などを細かく確認し、適切に調達先を見極める必要があるほか、定期的に見直しも行われます。

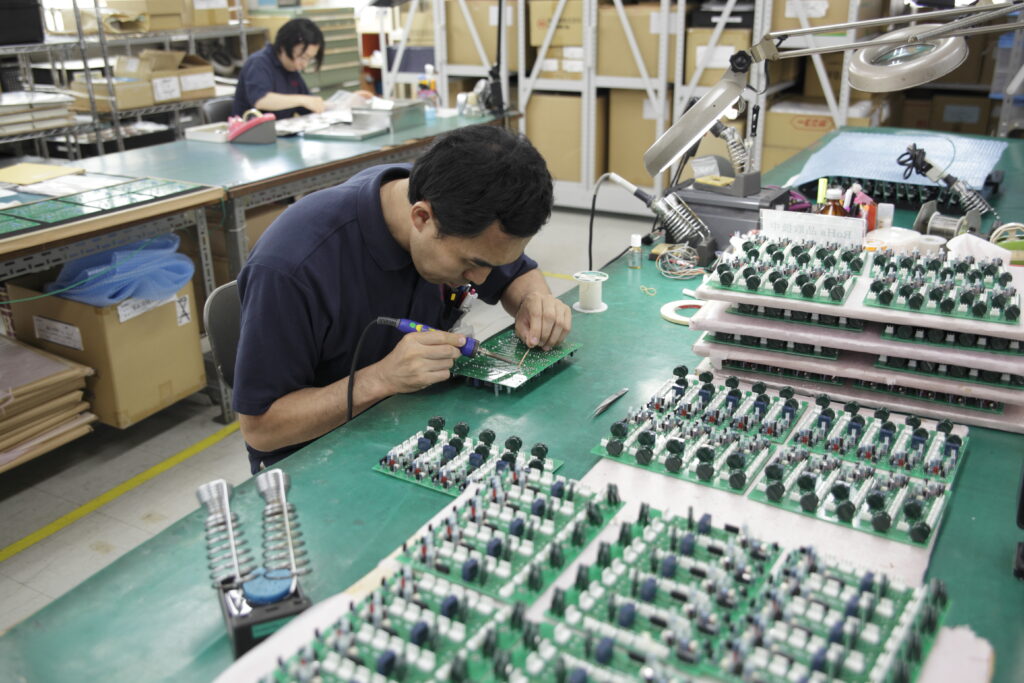

基板実装

部品の調達が完了したら、電子回路を構築するため、プリント基板に電子部品を下記2種類の方法を用いて実装します。

| SMT(Surface Mount Technology)実装 | 貼り付け後に熱を加えて固定する方法 低スペースを実現 |

| THT(Through Hole Technology)実装 | 基板の穴に電子部品を繋げてはんだ付けする方法 高耐久性を実現 |

極小ロットの製造では手作業で実施されるケースもありますが、主に専用の装置を用いて行います。どの方法が適切なのかを見極めて、使いわけることで多種多様な電子機器への実装を実現します。

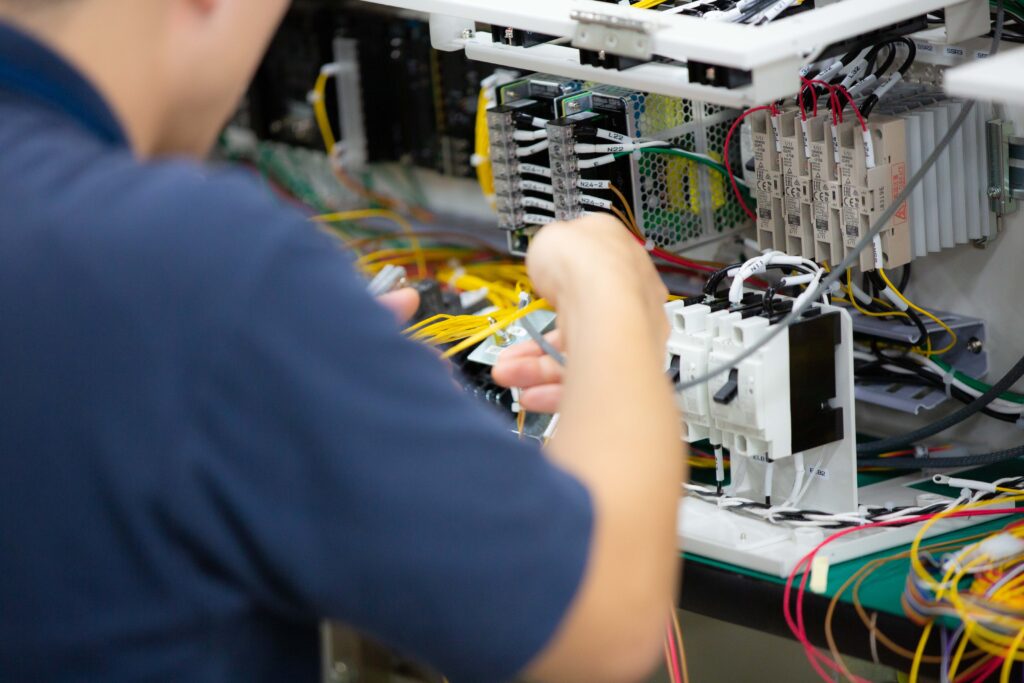

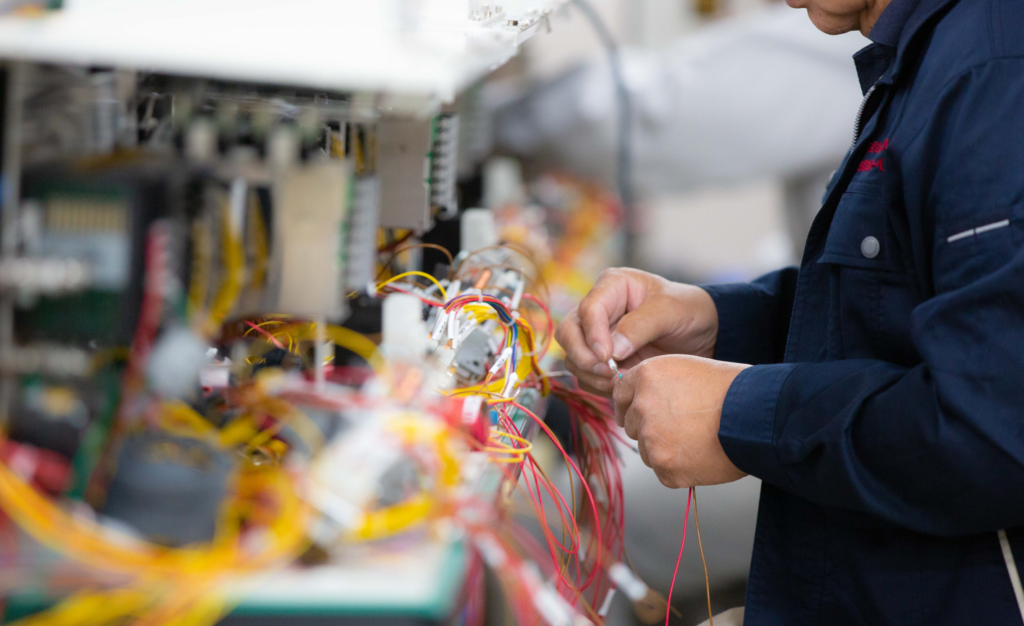

機器組立・配線

電子機器製品の機器組立・配線では、基板実装にともなって必要な機器を組立したり、配線をつなげたりする作業が行われます。

部品間の接続を確認し、必要に応じて調整を実施したあとは、正常に動作するかの機能テストまで対応します。不具合がある場合には、この時点で調整を繰り返すことも特徴です。

また、必要に応じて絶縁・防湿対策を実施するといった、要件定義で定められた必要な要件を満たす作業も含まれます。

完成品組立

完成品組立は、これまで製造した各部品からひとつの製品を組立する工程です。全体の配線や接着、ネジ締めに加えて必要な加工が施されることで、要件定義にまとめた製品ができあがります。

この際にも、必要に応じて接続が正常であるか、動作は問題ないかなどの機能テストが実施されます。

検査・品質管理

検査・品質管理では、実際に完成した製品の部品や性能を検査します。

- 外観に問題はないか

- 機能に問題はないか

- 電気系統に異常はないか など

また品質管理においては、維持・向上に必要な目標の設定に加えて、品質保証体制の整備等を実施します。必要に応じて、ISOやUL規格の認証を取得し、品質および信頼性をアピールするといったことが行われることもあります。

出荷・調整

検査が完了したのち、製造した電子機器の出荷・調整に入ります。梱包やラベルの貼り付け、必要に応じた輸送書類の作成に加えて、出荷先や配送方法など詳細を決めて実施します。

この際、納品物の受け取り確認や、発生した不良品の返品方法まで決定しておくとスムーズです。

フルハートジャパンでは、設計から製造まで一貫生産体制で対応しており、複数の加工技術で「アイデアをカタチ」にできます。ぜひお気軽にお問い合わせください。

電子機器製造受託サービスを利用するメリット

電子機器製造受託サービスのメリットは、以下のとおりです。

- 生産・製造コストの削減

- 設備投資リスクの低減

- 生産の効率化

- 時間の短縮

- 品質の確保

生産・製造コストの削減

電子機器製造受託サービスには、生産・製造コストを削減できるメリットがあります。試作製作から量産まで対応できる能力をすでに保有し、必要となる設備および人員までそろっているためです。

また、その分だけ調整に必要な時間を削減できますし、リソースに余裕が出ることで本業に集中でき、設計や開発・マーケティングに注力できるでしょう。

設備投資リスクの低減

製造を委託するだけで済むことから、製品に応じた設備を自社に導入するための投資が不要になります。消費者ニーズや市場の変化によって、製品のライフサイクルが短くなりつつある時代に、設備投資への失敗は大きな損失となりかねません。

電子機器製造業者はすでに設備がそろっているだけではなく、柔軟に対応できる工場や体制づくりとなっているため、設備投資リスクを低減できるのは独自のポイントです。加えて、製造工場の運営に必要な人件費も削減でき、他の分野に経営資源を集中できます。

生産の効率化

電子機器製造業者は、生産拠点を保有していることで効率的に生産を実施できます。場合によっては自動化や最新技術の採用によって、より効率化を図ることもできるのも利点です。

また、幅広い分野において専門的な知識・スキルを保有するスタッフによって、製品の設計から製造までの手戻りを減らし、必要に応じたカスタマイズも検討できます。知見から得られるフィードバックによってリスクや課題を解決できることは、生産の効率化に大きく貢献します。

時間の短縮

電子機器製造受託サービスを利用すると、開発期間や生産のリードタイムを短縮できるのもメリットです。

変化の激しい市場や消費者ニーズに対応するために、市場へ素早く製品を投入したいと検討するケースが非常に多くあります。その際、全て自社の人員や生産設備でスタートするより早く進められ、専門的なアドバイスによって失敗のリスクを抑えながら時間の短縮が可能です。

品質の確保

電子機器製造業者は、品質管理のノウハウをすでに有しており、品質に関するリスクを低減できるのも利点です。

また、ISO 9001などの品質管理システムを確立できていることで、事業全体の継続的な品質向上を図れます。最新のテスト機器の導入など、品質向上への取り組みは常に検討・見直しが必要です。

電子機器製造受託サービスのデメリット・注意点

電子機器製造受託サービスのデメリットは、以下が挙げられます。

- 情報の取り扱いにリスクがある

- 密なコミュニケーションが必要となる

- リスクの共有関係となる

情報の取り扱いにリスクがある

電子機器製造受託サービスは、社内情報を開示して事業の一部を委託するため、共有した情報の取り扱いに注意が必要です。

必要に応じて秘密保持契約(NDA)を締結し、取り扱いにおいても適切にルールを設定したり、特定の情報にアクセスできる権限を限定したりする対策が必要でしょう。

密なコミュニケーションが必要となる

クライアント(顧客)のニーズに合わせた製品の開発・製造が必要であることから、双方で密なコミュニケーションが求められます。情報の齟齬が発生すると、製品に欠陥が発生したり、想定とは異なる形になったりするリスクすらあります。

ただ現在は、設計したCADデータの共有やシミュレーションなど、オンライン上でコミュニケーションできることでリスクを低減しています。

リスクの共有関係となる

クライアント側と電子機器製造業者がリスクを共有する関係となるため、下記のようなトラブルが発生した際はお互いにその責任を負う形になるのもデメリットです。

- 素材の調達

- 生産ラインのトラブル

- 品質不良 など

また製造工程を依存する形のビジネスモデルであることから、双方のどちらか一方で業務継続が難しくなった場合、もう片方の企業へ影響が及ぶ可能性も考えられます。

良好な関係を築き上げるためにも、安心できる業者・メーカーを選び、適切に責任の所在と対応を取り決めておくことがコミュニケーションや関係性を良好に保つポイントです。

電子機器製造受託メーカー・企業の選び方

電子機器製造受託メーカー・企業の選び方は、下記がポイントになります。

- 委託する範囲に対応しているか

- どの領域に特化しているか

- ロット調整の対応幅はどの程度か

- 良好な関係性を維持できるか

- 機密保持体制は整っているか

製品に必要な技術や設計力、生産能力を保有し、委託する範囲や領域で実績があるかは重要なポイントです。加えて、少数の試作製作なのか、・大量生産が必要なのか、ロット調整がどこまで対応してもらえるかなど、生産量への柔軟な対応力も確認しておくと良いでしょう。

今後も良質な製品を生産し続けることも考えて、良好な関係を維持できるかもチェックしておくと安心です。関係性を意識する際には、納期やコストパフォーマンス、サポート体制などに目を向けるとわかりやすくなります。

電子機器製造受託メーカーは、重要な情報等を共有するパートナーです。機密保持体制の確認だけでなく、経験や実績が豊富でアドバイスを受けられる相手なのかをしっかり見極めましょう。

電子機器製造受託サービスはお任せください

電子機器製造受託とは、電子機器の設計や製造に加えて、部品調達、調整検査、出荷、品質保証まで全般的な製造に関するサービスの提供を指します。企画の時点で設計から製造まで依頼したり、製造のみを依頼したりするなどで必要に応じたモノづくりを実現できます。

電子機器製造受託サービスをお探しでしたら、1968年の創業以来、お客様の「想いと感動」を製品という形に変える「モノづくり」の技術・体制を磨き続けてきたフルハートジャパンにお任せください。

- 400社以上との取引で培った幅広い業界知識を保有

- 7つの加工技術(設計/開発・組立配線・基板実装・メカトロ組立・計装配管・精密板金加工・塗装)でワンストップサービス

- 経験豊富な技術者でモノづくりをサポート

小ロット多品種にも対応し、電子制御機器の組立・板金加工・塗装処理を得意とする自社工場も完備。高い技術力と生産力でお客様のニーズへしっかりとお応えします。ぜひお気軽にお問い合わせください。