精密板金は、機構部品や筐体、外装部品などの製造に用いられる技術です。複雑な形状や微細な部品の加工が可能です。この記事では、精密板金の基本や製造工程、メリット・デメリットについて解説します。精密板金を検討した際には、ぜひ参考にしてください。

精密板金とは

通常の板金

工場板金とも呼ばれ比較的大きくて厚い金属板を使用して、建築物や車両などの大型部品や構造物を製造する技術のことです。ガス切断、プラズマ切断などの熱的加工や、プレスブレーキによる力学的加工など、多様な方法が用いられます。

板金加工は主に建築、自動車産業、重工業などの分野で広く活用されており、大規模な構造物や機能的な部品の製造に不可欠な技術です。特に、強度や耐久性が求められるケースにおいて採用されます。

精密板金

精密板金は、金属の薄い板を精密に切断、曲げ、組み合わせることで、複雑な形状や高精度を要求される部品や機器を製作する技術です。

精密板金の代表的な技術は、レーザーカットやタレットパンチング、曲げ加工、溶接などがあり、様々な工程を組み合わせて実施されています。特に電子機器や医療機器など精度と複雑性を求められる分野で採用されています。

精密板金は少量生産による高い柔軟性が特徴なので、新製品の設計検証や機能テスト、市場反応の確認に利用され、これを「試作板金」と呼ぶこともあります。これにより、製品開発の初期段階でのリスクを最小限に抑えつつ、最終製品の品質や機能を最適化できます。

プレス板金

プレス加工は、金属板に高い圧力をかけて変形させる技術で、切断、穴あけ、曲げなどの加工を行います。この技術では、パンチとダイスと呼ばれる特殊な型を使用して金属を成形します。

プレス加工は、大量の部品を効率良く、かつ一貫した品質で製造でき「量産板金」とも呼ばれます。自動車や家電製品などの分野で広く採用されており、複雑な形状の部品や構造的に要求される特性を持つ部品の製造に適しています。

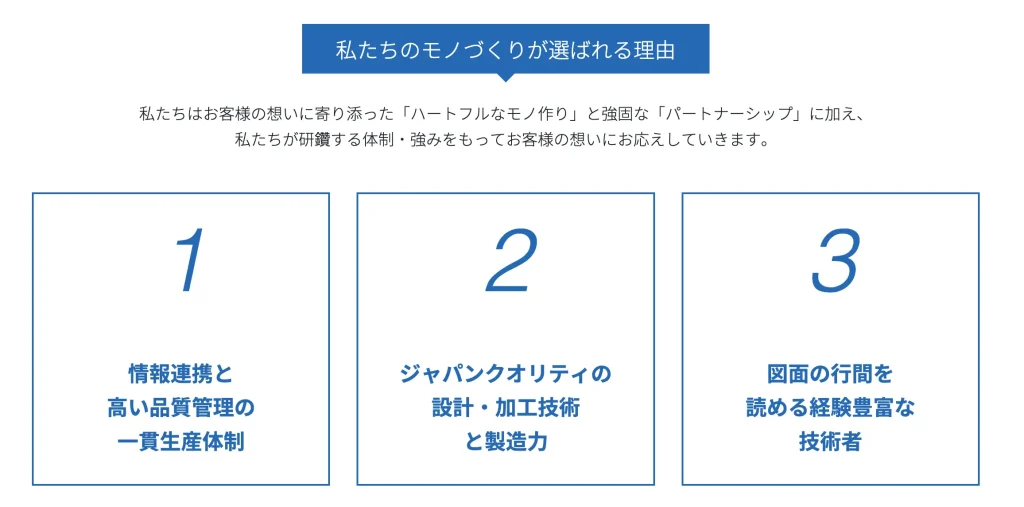

フルハートジャパンの精密板金の強み

少ロット多品種に対応できる

多くの業界にわたり精密板金を製作してきた経験とノウハウ、知識を用い様々な形の精密板金を製作いたします。

溶接も対応できる

溶接も自社内で対応可能なため短納期・適正コスト、連携プレーで品質維持が可能です。

塗装・めっき・シルク印刷・彫刻もお任せ

表面処理の協力企業ネットワークが充実しており、様々な処理を行うことが可能です。塗装に関しても小物は自社内で対応可能なため、短納期でお届けいたします。

精密板金のデメリット

100分の1mmなど超高精度の加工は難しい

超高精度での加工を希望の場合は切削加工を用いたほうが良いですが、コストや納期がかかります。精密板金は超高精度での加工は難しいですが、切削加工と比べ低コストで短納期というメリットがあります。

あまりに厚いものは加工が難しい

精密板金には加工できる板厚に制限があり、一般的には0.1mm~3mmとなっています。

大量生産に向かない

大量生産を行う場合はプレス板金加工のほうがメリットがありますが、金型を製作する必要があるため、立ち上げに初期費用がかかります。精密板金は、大量生産に移るまでのプロセスで試作を行う際に初期費用が発生しないため大変有効な手段となります

精密板金の流れ

精密板金・試作板金の流れは、以下のとおりです。

- 展開図の作成

- 平板の用意

- 抜き加工

- 曲げ加工

- 各部品の溶接

- 仕上げ・表面処理

展開図の作成

製品の製造における最初のステップは、展開図の作成です。展開図は、製品を三次元から二次元の平面に展開した設計図であり、製品の材料選定、サイズ、形状、切り取り場所などの詳細が記されています。

この展開図の精度が高ければ高いほど、後続の工程がスムーズに進み、材料の無駄遣いも減少します。

平板材料の準備

次に、選定された平板材料から、必要な部品が切り出され、製品の基となる平板材料の準備が行われます。この際、材質や厚みに応じて適切な前処理を施す必要があり、材料選定の精度が製品の品質を左右します。

適切な材料の選定は、コスト効率と品質の両方に影響を与えるため、この工程は重要です。

フルハートジャパンでは、お客様の希望する用途によって、多品種の材料を加工した実績があります。例えば、導電率が高い銅、重量が軽いアルミ、錆びにくいステンレス、強度や硬度が高く、耐久性、耐食性に優れる鉄、など用途に合わせて様々な材料を加工できます。

抜き加工

フルハートジャパンでは、抜き加工として、レーザーカッター、タレットパンチングの2種類を用意しています。

レーザーカッターを用いた抜き加工は、比較的厚いものを加工するのに適しており厚い材料でも切断面をきれいに加工することができます。

薄板や板厚より小さい穴はレーザーカッターではなくタレットパンチングで加工します。

形状や材質に合わせ、設備や加工方法を選定し加工します。

平板材料の準備ができれば、精密加工機械を使用して、設計された部品に穴あけを施します。穴あけや曲げ加工は製品の機能や形状に直接関わるため、正確さは製品の最終的な品質に大きな影響を与えます。

各部品の溶接

そして、製品の各部品が形成された後、溶接作業が行われます。溶接の質は、製品の強度や耐久性に大きく影響する部分です。また、溶接方法や使用する機器の選定によっても、製品の品質が大きく左右されます。

フルハートジャパンでは、経験豊富な技能者が美しい溶接を行います。また、ねじなどはスタッド溶接機を用いることで早く正確に行うことができ納期短縮につながります。

仕上げ・表面処理

最終工程として、製品の仕上げと表面処理を実施します。例えば、塗装やメッキ処理、研磨などの工程を通じて、製品の外観や耐久性を向上させます。

市場に出る前の最終調整であるため、作業品質は製品の市場での評価に直結します。

フルハートジャパンではグループのハーベストジャパンが板金加工を手掛けています。表面処理では、匠の手作業で仕上げているヘアライン加工が美しいとお客様から高評価をいただいています。また、フルハートジャパンは東京都大田区に本社があり、近隣に多くの種類の加工業者が集積しているため後処理関連のネットワークが充実しています。

このように、フルハートジャパンは板金加工のそれぞれのステップを連携し、高品質な製品を生み出すための基盤を形成しています。

精密板金・試作板金はコストダウンもポイント

精密板金では、無駄な材料使用を削減した効率的な生産によるコストダウンが大きなポイントとなります。

フルハートジャパンでは、CADソフトでの設計時に材料板のサイズを考えた部品の形状や配置を行うことで、材料の無駄を減らしています。一枚の材料板から複数の部品を製作できれば生産効率が向上します。このように、精密板金においては計画的な設計と効率的な生産プロセスがコストダウンを実現します。

精密板金・試作板金の見積もりはフルハートジャパンへ

この記事では、精密板金の製造プロセスやメリット・デメリットについて詳しく解説しました。

精密板金は複雑な形状や微細な部品の加工も対応可能であり、 フルハートジャパンでは一貫生産体制と高度な技術力で、お客様の多様なニーズに対応します。

- 迅速な見積もり対応

- 高品質な製品

- コストパフォーマンス

見積もりのご相談は、ぜひフルハートジャパンにお問い合わせください。